Technologie CCS kluczowe dla cementowni

Można powiedzieć, że polska branża cementowa jest w awangardzie działań dekarbonizacyjnych, gdyż od 1990 r. obniżyła emisję CO₂ o ponad 30%. Celem, który wyznacza Mapa Drogowa Europejskiego Stowarzyszenia Przemysłu Cementowego CEMBUREAU, oparta o podejście 5C (polegające na redukcji emisji CO₂ w 5-punktowym łańcuchu wartości, obejmującym: klinkier, cement, beton, budownictwo, karbonatyzację betonu), jest obniżenie emisji CO₂ o 40% do 2030 r., a w perspektywie 2050 r. celem jest neutralność emisyjna.

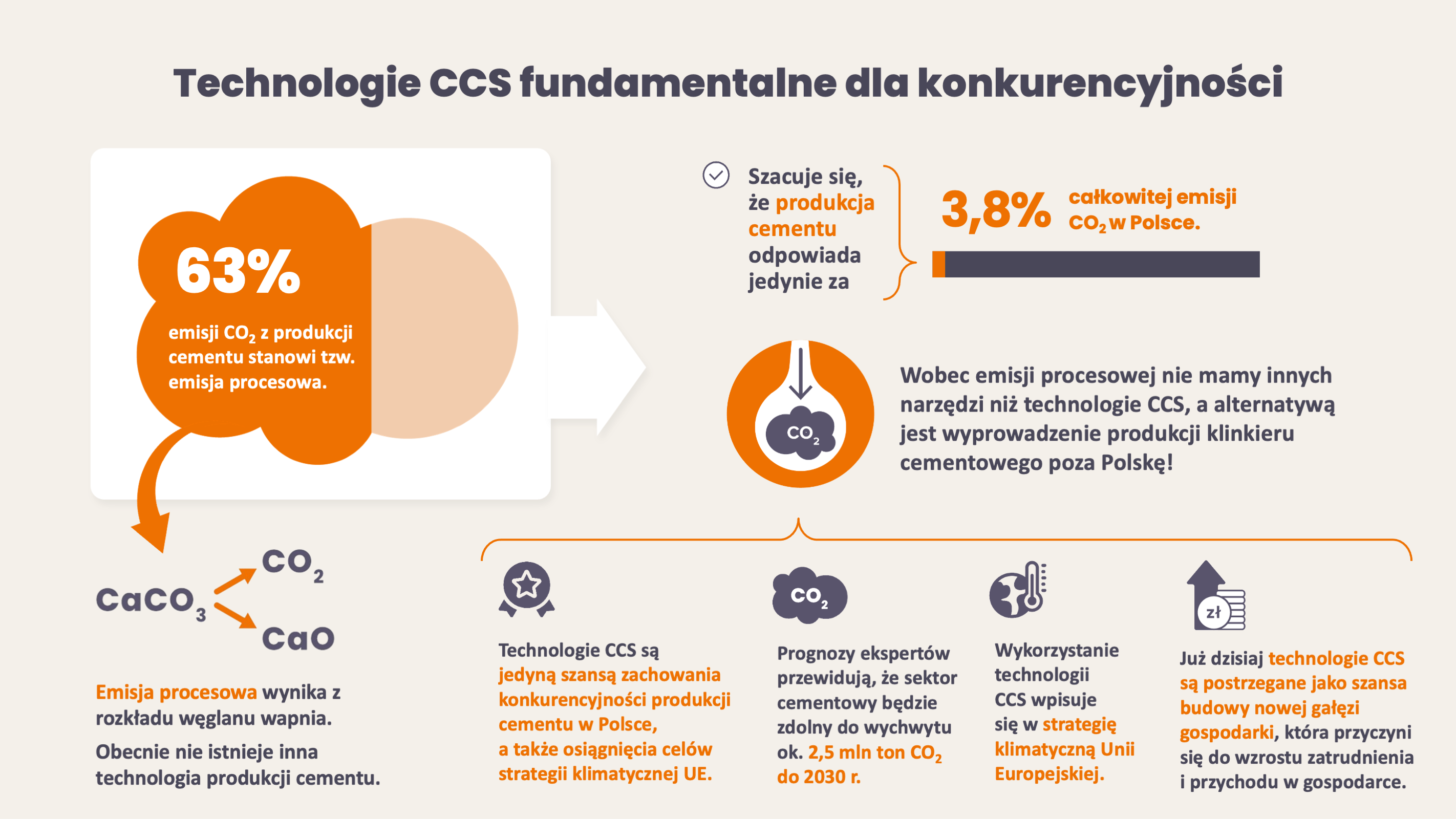

Obecnie zdecydowaną większość emisji CO₂ z produkcji cementu, bo aż 63%, stanowi tzw. emisja procesowa, wynikająca z rozkładu węglanu wapnia. Jednocześnie nie istnieje inna technologia produkcji cementu, nie jest więc możliwe uniknięcie emisji procesowej. Stąd ukierunkowanie przemysłu cementowego w Polsce na wdrożenie technologii CCS, czyli wychwytywania, transportowania i magazynowania CO₂, co wymaga ogromnych nakładów finansowych i wsparcia legislacyjnego.

Sektor cementowy jest jedną z pierwszych branż w Polsce, która stawia na rozwój technologii CCS. Pierwsza taka instalacja ma rozpocząć pracę w 2027 r. w Cementowni Kujawy. Według szacunków SPC, w 2030 r. z produkcji cementu w Polsce będzie wychwytywane ok. 2,5 mln ton CO₂, a w 2040 - nawet 100% rocznej emisji. Nie tylko zmniejszy to emisyjność materiałów budowlanych, ale wpłynie także na ograniczenie wzrostu cen tych produktów, zwiększenie zatrudnienia w budownictwie oraz wzrost PKB całej gospodarki.

Redukcja śladu węglowego cementu i betonu

Dekarbonizacja budownictwa zaczyna się od materiałów budowlanych, dlatego kluczowe jest wprowadzanie na rynek oraz coraz szersze stosowanie cementów o niskim śladzie węglowym, czyli portlandzkich wieloskładnikowych, pucolanowych czy hutniczych. Są one wytwarzane z wykorzystaniem różnych składników i dodatków mineralnych, które umożliwiają obniżenie zawartości klinkieru przy zachowaniu odpowiednich parametrów technicznych.

Dzięki temu ślad węglowy każdej tony cementu może być zdecydowanie niższy, co dzięki efektowi skali przełoży się na redukcję emisji z jego produkcji. Przykładowo, dla 1 tony cementu portlandzkiego CEM I wynosi on 710 kg CO₂, dla 1 tony cementu portlandzkiego wieloskładnikowego z grupy CEM II - już 571 kg CO₂, a dla 1 tony cementu portlandzkiego hutniczego CEM III - tylko 405 kg CO₂. Przeliczając te wartości na ilość cementu, wykorzystaną do realizacji inwestycji mieszkaniowej czy infrastrukturalnej, uzyskamy znaczne ograniczenie jej śladu węglowego.

Niskoemisyjne cementy i betony są stosowane na kolejnych budowach i powstają z nich zarówno budynki biurowe, jak i osiedla mieszkaniowe. Beton, który powstał z cementu o obniżonym śladzie węglowym, został także po raz pierwszy wykorzystany do realizacji autostrady. Na 19-kilometrowym odcinku A2 powstanie 360 tys. m2 nawierzchni wykonanej w technologii betonowej. Dzięki zastosowaniu niskoemisyjnego cementu zredukowano ślad węglowy betonu o 9 816 120 kg CO2eq, czyli o 30% względem tradycyjnego rozwiązania.